Контрольно-аналитический комплекс

«Контрольно-аналитический комплекс» - инструмент современного “умного производства”. «Умное производство» (smart manufacturing) - это система производства, способная учитывать контекст и помогать людям и машинам в решении их задач, благодаря масштабному внедрению информационно-коммуникационных технологий в систему управления рабочим процессом.

В мае 2018 года Президентом Российской Федерации были озвучены 12 направлений социально-экономического развития страны на период до 2024 года. Одно их основных направлений - «Цифровая экономика».

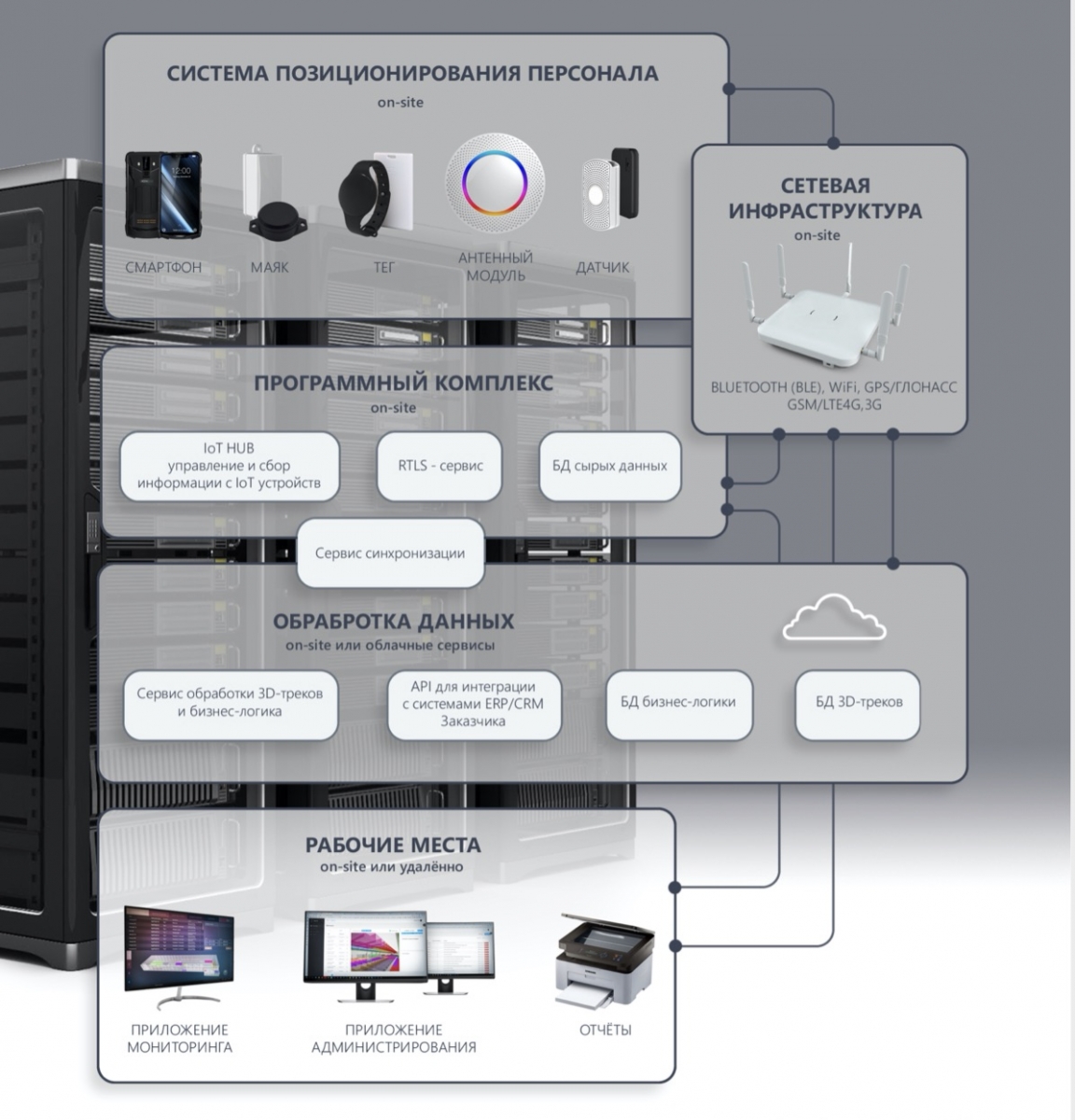

Система позиционирования персонала в реальном времени.

Цели:

Организация и контроль производственных процессов.

Повышение производительности труда.

Улучшение качества продукции.

Прогнозирование и предупреждение опасных ситуаций.

Улучшение имиджа компании.

Экономия ресурсов.

Решаемые задачи:

Контроль персонала.

Ситуационный контроль.

Контроль исполнения задания.

Анализ результатов.

Наши преимущества:

Сложные радиолокационные условия.

Уникальный математический аппарат.

Отсутсвие аналогов.

3D позиционирование.

Уникальные возможности визуализации, контроля и анализа.

Digital twin.

Реальные данные, максимальная наглядность, тепловые карты, треки передвижений.

Низкая стоимость внедрения.

Широкий выбор аппаратных средств, собственные разработки.

Модульная архитектура.

Использование различных технологический решений BLE, UWB, WIFI, GPS/Глонасс, GSM/LTE.

Гибкая интеграция.

Открытый API, гибкая интеграция с используемыми ERP/CRM.

Пример: Эффективность применения комплекса.

Заказчик - предприятие, обеспечивающее обслуживание, ремонт и модернизацию железнодорожной техники.

Этапы выполнения:

Анализ текущих производственных процессов.

Составление карты технологических процессов.

Развертывание системы на производственных площадях заказчика.

Производственное зонирование и оценка эффективности использования производственных площадей с помощью системы зонального позиционирования и анализа выполнения оптимизированных технологических заданий.

Период внедрения 5 месяцев.

Результаты:

Сокращение ремонтного времени в 3 раза.

Оптимизация ремонтных площадей в 2 раза.

Увеличение производительности предприятия.

Сокращение эксплуатационных издержек и себестоимости.

Развёрнутая, в рамках первого этапа работ, система позиционирования персонала с блоком сбора статистических данных позволила произвести оценку эффективности работы сотрудников с последующей оптимизацией производственных процессов. Полученный эффект - в три раза сокращённое время выполнения технологических заданий.

Следующим этапом стало производственное зонирование и оценка эффективности использования производственных площадей с помощью системы зонального позиционирования и анализа выполнения оптимизированных технологических заданий.

В результате внедрения контрольно-аналитического комплекса Заказчик получил возможность сократить производственные площади с 17 000 кв.м. до 5 000 кв.м. при общем увеличении производительности труда, за счет оптимизации технологических процессов и сокращения времени выполнения технологических операций.

На первом этапе внедрения комплекса был проведен анализ производственных процессов и составлены карты технологических заданий с указанием планируемого времени исполнения, задействованного персонала и ряда других характеристик.

Контроль персонала в процессе исполнения технологических заданий, позволил сократить время их исполнения в три раза.

Дальнейшее внедрение технологии Digital Twin, зонального позиционирования, анализ тепловых карт расположения персонала в процессе исполнения заданий, позволило в два раза сократить площадь производственных участков, повысить эффективность и безопасность производства.